Drewno z konopi, które chroni lasy. "Start powtarzalnej sprzedaży przewidujemy na pierwszą połowę 2026" - mówią Piotr Pietras i Jacek Kramarz z Green Lanes

W Green Lanes zainwestowali już znani na GPW inwestorzy, m.in. Fundacja Zbigniewa Juroszka, Total FIZ czy Leonardo Holding. Spółka notowana na rynku NewConnect po latach badań i prac rozwojowych stoi u progu uruchomienia przemysłowej produkcji swojego pierwszego innowacyjnego rozwiązania oraz rozpoczęcia jego komercjalizacji. O drewnie z konopi i rynku, na który w pierwszej kolejności chce wejść polska firma, rozmawiamy z Piotrem Pietrasem, prezesem, oraz Jackiem Kramarzem, wiceprezesem Green Lanes.

Z tej rozmowy dowiesz się:

- jakie rozwiązania oparte na roślinach jednorocznych rozwija spółka,

- jakie przewagi nad konkurencją i alternatywnymi materiałami oferuje Strumber®,

- na jakim etapie znajduje się proces transferu technologii z laboratoriów do produkcji na skalę przemysłową,

- jak duży potencjał komercyjny ma ekologiczne drewno z konopi,

- w jakich innych obszarach Green Lanes planuje w przyszłości wykorzystać swoją technologię.

Grupa Green Lanes rozszerza portfolio produktowe o płyty warstwowe na bazie STRUMBER®

REKLAMA

Paweł Biedrzycki: Startupy technologiczne kojarzą się zwykle z kodowaniem, programowaniem, biotechnologią lub bardzo zaawansowaną nauką. Wasza firma rozwija technologię w bardziej tradycyjnym obszarze – jak definiujecie siebie - jako spółka innowacyjna, przemysłowa czy technologiczna?

Piotr Pietras, Prezes Zarządu Green Lanes S.A.: Zdecydowanie definiujemy się jako spółka innowacyjna i technologiczna. Opracowaliśmy nowy materiał, którym jest nowa kategoria drewna wytwarzana z łodyg roślin jednorocznych. Produkt końcowy jest efektem długich prac na etapie technologicznym oraz wielu prób i błędów na etapie R&D, ostatecznie zwieńczonych sukcesem. Nasz materiał Strumber® cechuje się właściwościami wzorniczymi i wytrzymałościowymi bardzo zbliżonymi do drewna naturalnego, a w niektórych parametrach nawet je przewyższa. Użytkownik mający styczność z tym materiałem ma wrażenie, że to prawdziwe drewno. Osiągnięcie takiego efektu na bazie - bądź co bądź - odpadu, jakim są łodygi roślin, wymagało dużej wiedzy z zakresu inżynierii materiałowej, a także czasu i kapitału. Wartość naszej technologii na tym etapie jest ogromna, mamy również złożone dwa wnioski patentowe i zastrzeżone wzory przemysłowe.

Jakie są najważniejsze przewagi waszego materiału w porównaniu do dostępnych produktów?

Jacek Kramarz, Wiceprezes Zarządu Green Lanes S.A.: Kluczową przewagą jest zoptymalizowana technologia, dzięki której możemy zaproponować cenę materiału, z którym planujemy wejść na rynek, na poziomie zbliżonym do tradycyjnego drewna wysokiej klasy, np. dębowego. A należy pamiętać, że produkty ekologiczne są zwykle dużo droższe. My oferujemy cenę tożsamą z klasycznym drewnem, co jest bardzo ważne dla rynku. Nasz Strumber® jest dla klientów półproduktem, który oni następnie przetwarzają samodzielnie na podłogi, stoły, krzesła czy elementy stolarki. Materiał jest również odpowiednio twardy – o około 35% twardszy niż dębina, co sprawia, że świetnie sprawdza się w branży HoReCa (hotele, restauracje, kawiarnie), gdzie drewno szybko się zużywa. Nasz produkt ma zatem dłuższą żywotność.

Co to oznacza, że wasz produkt jest bardziej ekologiczny od drewna?

PP: Samo drewno jest ekologiczne, ale wyrąb lasu, czyli pozyskiwanie drewna na produkty niszczy jego zasoby, czego już ekologicznym z pewnością nazwać nie można. Nasz materiał pozwala chronić zasoby leśne i bioróżnorodność. Rośliny jednoroczne, jak konopie czy len, rosną bardzo szybko, pochłaniają dużo dwutlenku węgla, który jest potem magazynowany w materiale. Jeden hektar konopi absorbuje w porównywalnej jednostce czasu 4-5 razy więcej CO₂ niż hektar lasu. Produkcja drewna z konopi (i innych roślin jednorocznych, które też wykorzystujemy) jest wielokrotnie efektywniejsza niż w lesie. Od zasiewu do wyrobu belki mówimy o okresie około 170-180 dni, a las rośnie dziesiątki lat. Z hektara uzyskujemy nawet 14 m³ drewna, gdzie las daje ok. 5 m³ przy zrównoważonej wycince. Efektywność jest więc duża, zarówno ekologiczna, jak i ekonomiczna.

JK: Konopie czy len to dopiero początek, pracujemy nad wykorzystaniem też innych roślin jednorocznych i wdrażamy np. projekt badawczy związany z odpadami potartacznymi. W tym roku otrzymaliśmy 2,5 mln zł dofinansowania z Funduszy Europejskich na R&D. Priorytetem jest ukończenie zakładu produkcyjnego i rozpoczęcie produkcji oraz komercjalizacja Strumbera®.

Na jakim etapie jest transfer technologii z laboratorium do produkcji przemysłowej?

JK: Jesteśmy bardzo zaawansowani w tym procesie. Do końca roku cała infrastruktura produkcyjna będzie zainstalowana a od początku przyszłego roku ruszy rozruch wszystkich elementów linii technologicznej i testowa produkcja Strumbera®. Start powtarzalnej sprzedaży komercyjnej planowany jest na pierwsze półrocze przyszłego roku. Główna linia pozwala docelowo na produkcję do 10 tys. m³ materiału rocznie, w przyszłym roku planujemy wyprodukować ok. 3 tys. m³. Na tym etapie pozostały nam jeszcze instalacje linii pomocniczych - ich odbiór nastąpi we wrześniu i październiku br. Nasz harmonogram i dotychczasowy przebieg prac wskazują, że wszystko powinno być gotowe do końca roku.

Jakie poziomy produkcji i sprzedaży uznalibyście za uzasadniające kontynuację projektu? Czy widzicie zainteresowanie rynku finalnym produktem?

PP: Spółka nie publikuje prognoz na tym etapie, ale nasz cel strategiczny na przyszły rok to 3 tys. m³ produkcji i sprzedaży, co pokrywamy zawartymi już listami intencyjnymi. Pracujemy nad konwersją tych listów na zamówienia. Pierwsze produkty powstały już na głównej linii, ale to wciąż nie jest jeszcze ciągła produkcja, bo kilka elementów linii wymaga jeszcze zainstalowania. Mogę w tym momencie powiedzieć, że jesteśmy już bardzo blisko komercjalizacji a zainteresowanie Strumberem® ze strony branży jest bardzo duże.

Kto jest docelowym odbiorcą STRUMBERA®?

PP: Naszymi klientami są firmy z branży meblowej, ale też producenci podłóg, parkietów, schodów, stolarki otworowej, mebli biurowych, czyli głównie B2B. Edukujemy rynek poprzez prototypowe produkty i prezentacje na targach, w tym zagranicznych dużych eventach i w Polsce, takich jak Drema w Poznaniu. Pokazujemy prototypy stołów, krzeseł, drzwi. Dzięki temu branża uczy się naszego materiału i poznaje jego zastosowania. Prezentacje na wydarzeniach (np. Milano Design Week, czyli największych targach designu na świecie) pomagają kreować trendy również wśród konsumentów. Przyznam, że zrobiliśmy tam furorę.

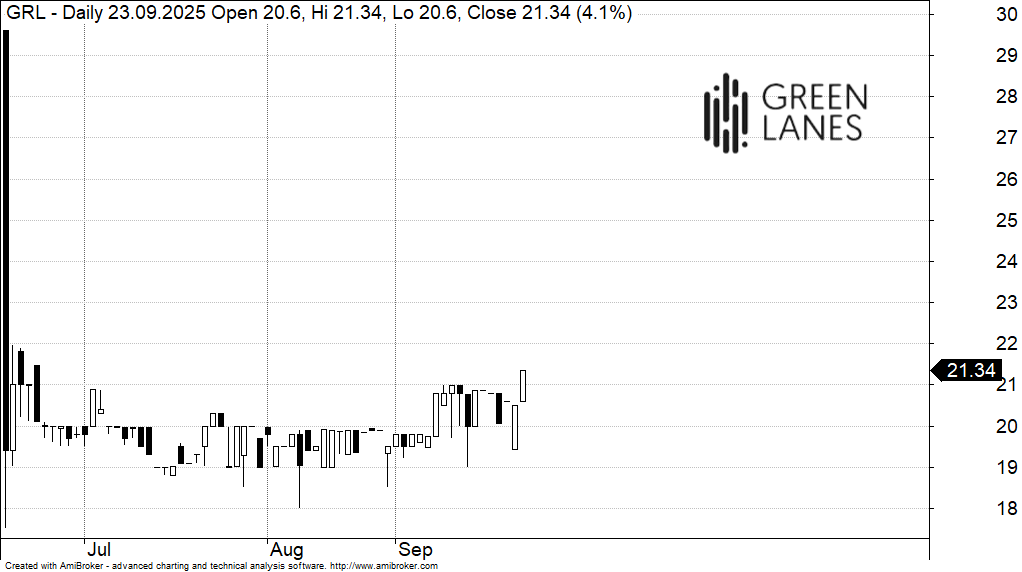

Green Lanes akcje NewConnect

Czy wasza technologia umożliwia osiągnięcie wysokiej marży, typowej dla firm technologicznych?

PP: Posiadanie swojej technologii daje duże przewagi, także te związane z marżą na sprzedaży. Korzystamy z odpadu z produkcji rolno-spożywczej a wytwarzamy estetyczny, funkcjonalny i dekoracyjny materiał, za który konsument jest gotów zapłacić premię. Pozycjonujemy cenę na poziomie wysokiej klasy drewna dębowego i widzimy, że rynek to akceptuje. Oceniamy, że marże będą atrakcyjne, zwłaszcza przy zautomatyzowanej, wyskalowanej produkcji.

Surowca do produkcji nie zabraknie?

JK: Konopie to rośliny fitosanitarne, oczyszczają glebę i wpływają pozytywnie na płodozmian. Z surowcem nie będzie problemu, mamy zakontraktowane odpowiednie ilości i jesteśmy w stanie zwiększyć dostawy w razie potrzeb. Ogólnie uważamy, że wchodzimy z naszą technologią w odpowiednim momencie i miejscu. Polska jest liderem produkcji i eksportu mebli w Europie, więc nasz materiał ma szansę rozpowszechnić się globalnie poprzez polskich producentów. W Polsce rocznie wycina się ok. 45 mln m³ drewna, a polityka Europejskiego Zielonego Ładu ma ograniczyć ten wolumen do 28-30 mln m³. Już dziś widać na rynku niedobory drewna, a ta luka będzie się powiększać. Dlatego nasz obecny zakład ma potencjał rozbudowy o kolejne linie technologiczne.

Jakie inne zastosowania rozważacie poza głównym obszarem?

PP: Aktualnie koncentrujemy się na branży wykończenia wnętrz: głównie meble, podłogi, drzwi. Drewna używa się także konstrukcyjnie, więc Strumber® docelowo może trafić do branży budowlanej – natomiast wymaga to innego typu certyfikacji, którą można przeprowadzić dopiero na gotowym produkcie. Pracujemy też nad wykorzystaniem odpadów z produkcji do tworzenia biodegradowalnych polimerów, np. biokompostowalnej folii. To projekt, który chcemy rozwijać w dalszym etapie.

Jakie są plany Green Lanes na koniec roku i przyszły rok?

JK: Na ten rok planujemy ukończenie inwestycji w zakład produkcyjny Strumbera®, odbiory

i instalacje linii technologicznych. Od początku przyszłego roku ruszamy z produkcją przemysłową i komercjalizacją materiału. To są obecnie kluczowe priorytety.

PP: Po latach inwestycji technologicznych i produkcyjnych, jesteśmy o krok od realizacji biznesowego celu. Uważamy, że jesteśmy w przełomowym momencie, bo w przededniu uruchomieniem produkcji i komercjalizacji, a więc w momencie poprzedzającym skokowy wzrost wartości spółki. Jesteśmy mocno zmotywowani, by te cele osiągnąć i liczymy, że sukces przełoży się na wartość dla naszych akcjonariuszy.

Green Lanes koncentruje się na komercjalizacji oraz planuje nowe produkty